Eine typische Faserlaserschneidmaschine kann Rohre mit einem Durchmesser von bis zu 200 mm (8 Zoll) schneiden. Zu den wichtigsten Einschränkungen der maximalen Rohrgröße gehören:

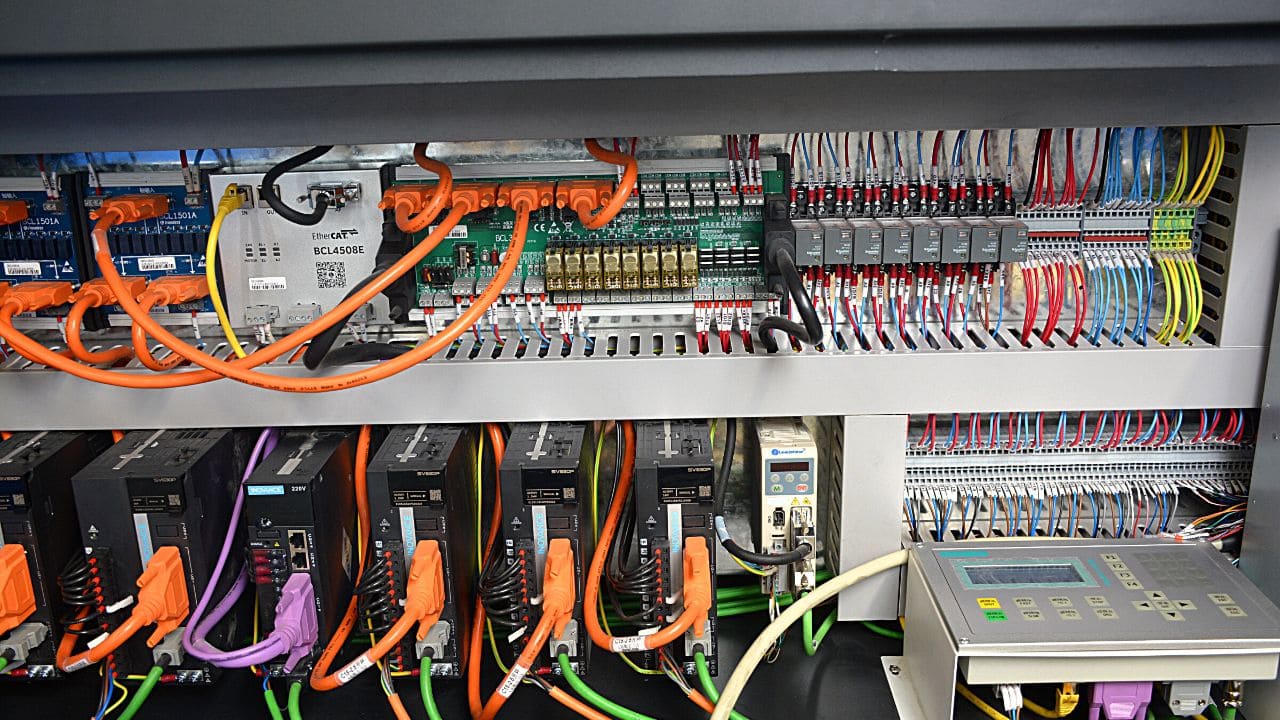

– Laserleistung: Die meisten Faserlaserschneider haben eine Laserleistung von bis zu etwa 6 kW. Dies reicht aus, um Rohre mit einem Durchmesser von bis zu 8 Zoll bei praxisgerechten Schnittgeschwindigkeiten zu schneiden. Zum Schneiden von Rohren mit wesentlich größerem Durchmesser wären Laser mit höherer Leistung im Bereich von 8-12 kW oder mehr erforderlich.

– Fokussierlinse: Standard-Fokuslinsen können den Laserstrahl in der Regel auf eine Punktgröße fokussieren, die zum Schneiden von Rohren bis zu 8 Zoll geeignet ist. Um den Strahl auf größere Rohrdurchmesser zu fokussieren, sind längere Objektive erforderlich, die jedoch die Schnittleistungsdichte verringern und in der Regel einen geringeren Arbeitsabstand haben.

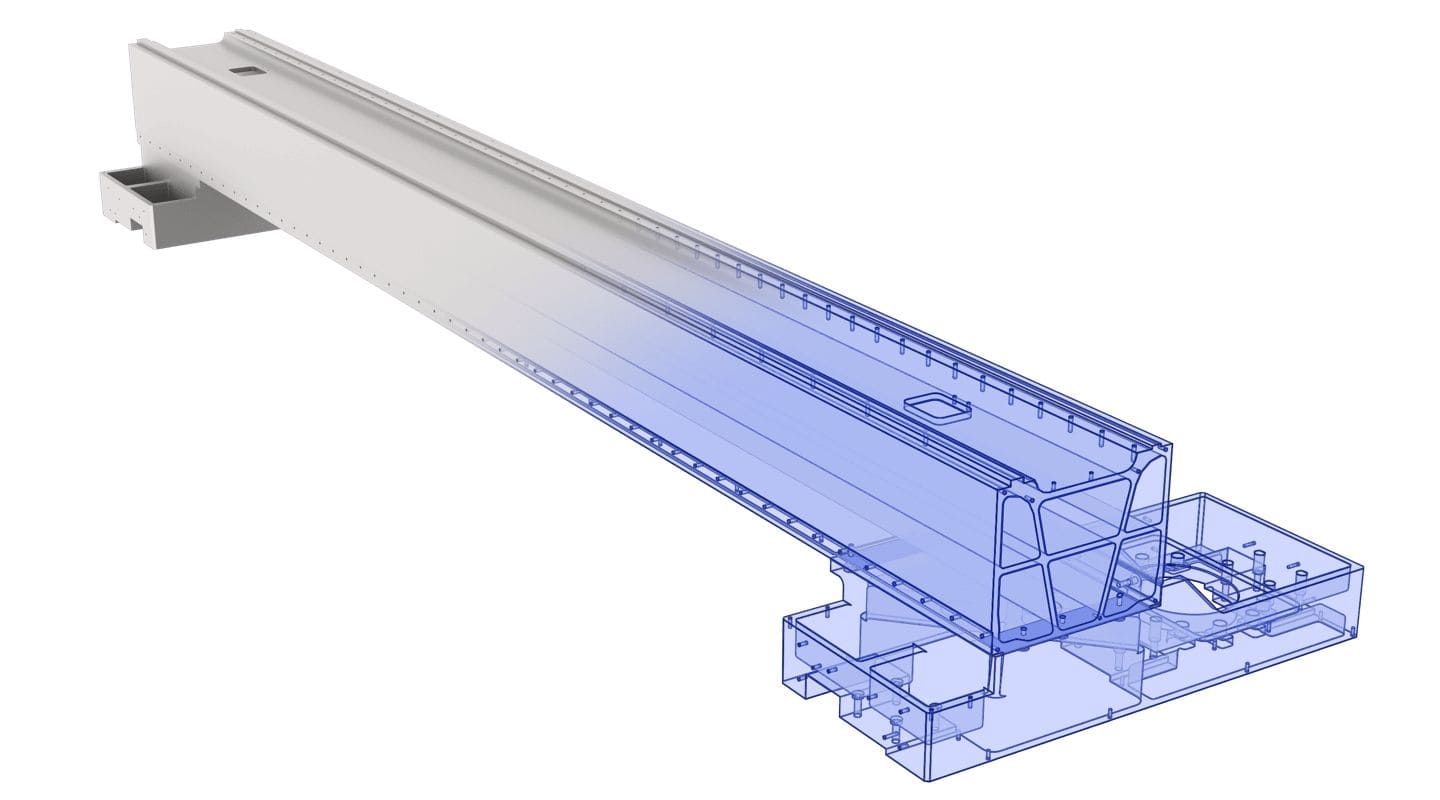

– Rotationsgeschwindigkeit: Die meisten Faserlaserschneider haben eine Rotationsgeschwindigkeit von etwa 100-200 U/min. Das ist schnell genug, um ein Rohr mit einem Durchmesser von 8 Zoll bei normalen Schnittgeschwindigkeiten zu schneiden. Größere Rohre erfordern wesentlich höhere Drehzahlen, um praktikable Schnittgeschwindigkeiten aufrechtzuerhalten, was ein leistungsstärkeres Antriebssystem erfordert.

– Unterstützungsgas: Das Standard-Luftunterstützungsgassystem eines typischen Faserlasers kann ausreichend Unterstützungsgas für das Schneiden von Rohren bis zu etwa 8 Zoll liefern. Das Schneiden größerer Rohre würde eine höhere Durchflussrate des Hilfsgases erfordern, was die Möglichkeiten eines Standard-Hilfsgassystems überfordern würde. Zum Schneiden von Rohren, die größer als etwa 8 Zoll sind, wäre ein verbessertes High-Flow-System erforderlich.

Im Allgemeinen sollte eine typische Faserlaserschneidmaschine in der Lage sein, runde Rohre mit einem Durchmesser von bis zu 200 mm (8 Zoll) zu schneiden. Das Schneiden wesentlich größerer Rohre würde einen leistungsfähigeren Laser, längere Brennweiten, höhere Rotationsgeschwindigkeiten und ein leistungsfähigeres Hilfsgassystem erfordern, als es bei den meisten Faserlaserschneidern Standard ist.